ここまで鋳物加工をやる会社が減ってきているというお話をしてきました。その要因の一つ目は人間も機械も「汚れる」二つ目は「治具が必要」というお話をしました。今回は三つ目。実はこれが一番肝の所です。

面倒な要因3-1 素材不良

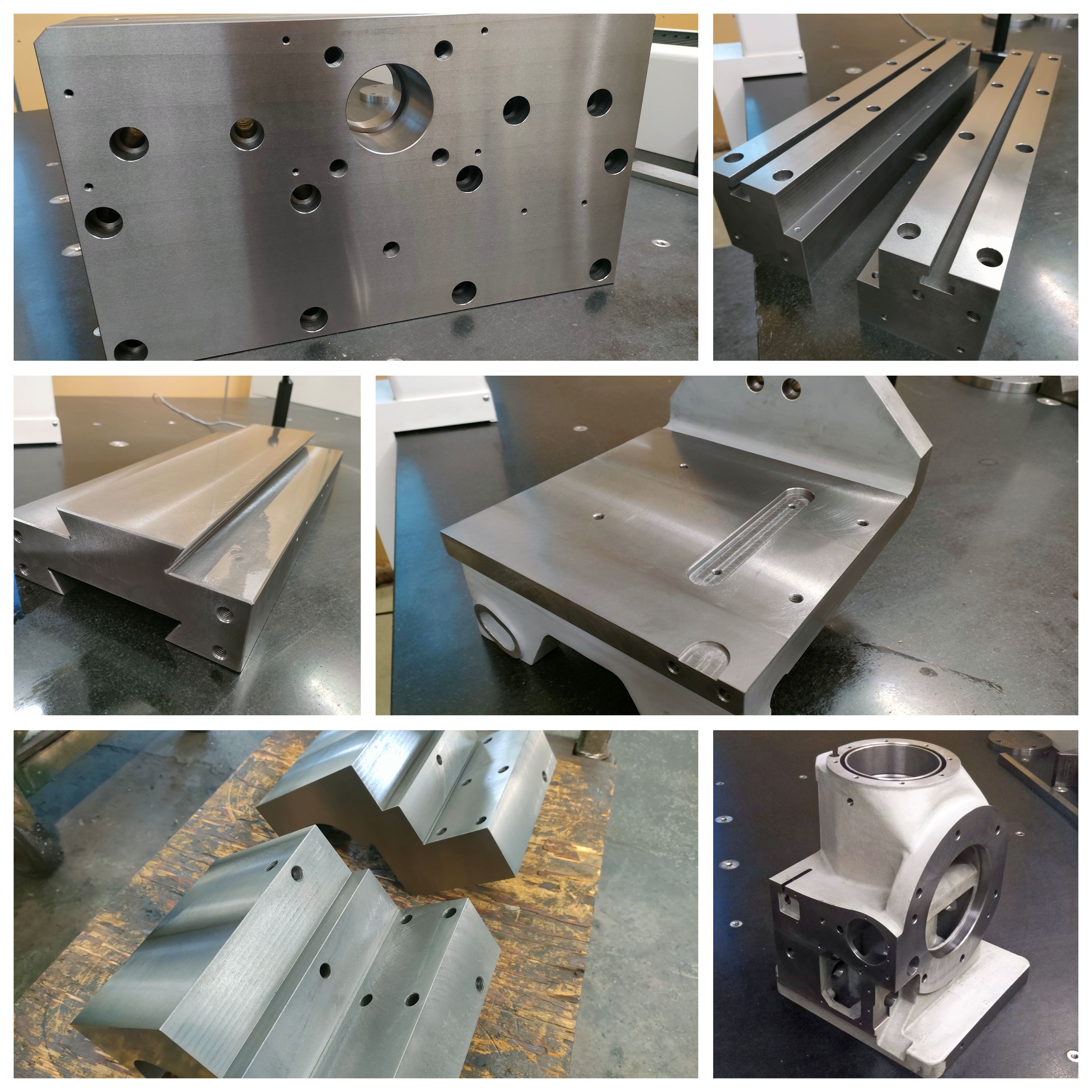

鋳物屋さんは鋳物製作図もしくは加工図から削り代を付けて木型を創り、そこに溶かした鉄を流し込んで鋳物素材を造るのですが、そもそも図面通りに出来ていないことや、削り代が織り込まれていない場合は鋳物屋さんの再製作なので関係ないのですが、もう一つの「鋳巣」いわゆる「巣がある」ってものがやっかいです。表面に見える場合は判断しやすいのですが、加工途中で出てくると、そこで中断してそのままいくかを判断して、NGならまた材料を変えて再製作するのでそれがとても面倒です。弊社が扱っているお客様の部品のほとんどが重要機能部品で「巣」はNGなので、都度写真等で判断してもらっていて、加工エンジニアが気を使うところです。

面倒な要因3-2 不良にしない(させない)

前回お話した通り鋳物素材には寸法のばらつきがあるので、加工図面と鋳物素材の寸法を見ながら、削り代の有無とその取る量を判断して切削していきます。ここで「未熟な加工者あるある」なのが、そのチェックを怠り図面通りに加工して途中で削り代がなくなり加工不良になることです。不良になればまた再製作なのですが、材料費に加えてそこまでの加工費はすべて自社持ちなので大ダメージです。不良にしない技術も熟練加工エンジニアならではですが、実は本当の腕の見せ所はさらにその先。削り代がほとんどない素材不良だが、今更鋳物を吹く時間もないのでなんとか加工しなければならない場合です。いわゆる「さらっと」削って基準を作りながら、機能上必要でない部分の寸法を調整して削り代を捻出し良品に仕上げる技術。

「決して不良させない」これこそが鋳物加工における加工エンジニアの本当の技術なのです。新川製作所の加工エンジニアたちは精度も高いですが不良も非常に少ないです!